来源 | 网络

电机铁芯是各类 电机的重要部件 ,是电机成本的主要构成 ,每年 电机的产量高达千万台,消耗铁芯硅钢钢材几十万吨,对于电机铁~n_-12,我国 70%以上仍然使用传统的加工工艺即:冲片—— 叠装— —焊 (铆) 合成型。该工艺原材料的利用率低 ,如不计边角的回收,其利用率仅为 20%左右。从上世纪60年代开始,全球开始感受到环境的压力,制造业的竞争空前激烈,制造业中降低成本、提高效率的节能= 材技术逐步得到重视。20世纪70年代末 80 年代初,先是在美国,后在日本、意大利等 出现一种以薄板带料替代传统的薄板块料为原料,通过冲制齿形钢带——螺旋卷绕——叠合——焊接——挤压成形 的新型:I 艺,称之为 “卷叠 f_I艺”,其优点是大幅度提高材料的利用率。我国在80年代初 ,开始开展此技术的研究,福建农林大学机 电:程学院的前身——福建农学院农机系于 1982 年在实验室中用新工艺成功加 J==出车用发电机 “卷铁芯”的样品,此后十多年 中先后用 t=0.5m m 的国产和进 口硅钢片,t= lm m 的 08 钢和 O 195,Q 295 钢带等为原料,针对福建仙游 W SF 无刷发电机、上海 20F200 发电机等机型的定子铁芯,进行了一系列卷叠加工试验 。进入 2005年 ,国际能源 问题加剧 ,钢材价格攀升, 能= 材问题突现,电机定子铁芯卷叠加工技术得到广泛的关注 。除福建农林大学外 ,近几年 ,国内已有一些类似的加工设备,如深圳硕星电子设备有限公司的产-晶以及浙江宁波一带 自主开发,企业 自用为主的设备,基本都属 于半 自动化设备,手 辅助时间长。

1 电机铁芯制造工艺简介

1.1 传统制造工艺

传统工艺是将硅钢板料直接冲裁出齿状环片,再对其叠装,焊合或者铆合成型 。这种冲裁方法冲裁排样 困难,边角料火,导致其材料利用率低。

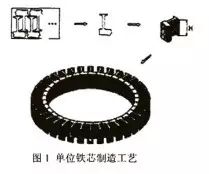

1.2 单位铁芯制造工艺H

为了提高硅钢片的材料利用率,近年来,随着制造工艺水平的不断提高,国内外开发出了多种电机定子加工方法 。在非卷绕技术方面,韩国的单位铁芯制造工艺也是提高材料利刚率的有效手段。将齿形硅钢片看作是由若干齿连接而成,以单个齿形为生产单位,冲裁时冲的不是连续钢带而是单位齿,然后对单位齿进行叠装焊合,最后将叠装好的单位齿柱进行拼合就形成了电机铁芯。其加工过程如 图 1。这种方法材料的利用率明显提高,但制造连续性被割断,效率明显降低。

1.3 先叠装后绕制工艺

在日本,一种先替装齿形带料后再绕制成型的技术被其 申请了专利 。该加工方法在冲裁:r序上与卷叠工艺相似 ,都是冲出齿状连续带料。但铁芯并非像卷叠而成,而是先将齿状带料通过叠装焊合成规定高度后再整体绕制形成铁芯。而在叠装成排时就可以对其绕上电机的漆包线,这也在一定程度上降低 了上线的难度,当绕制成型时就是一个完整的电机定子。

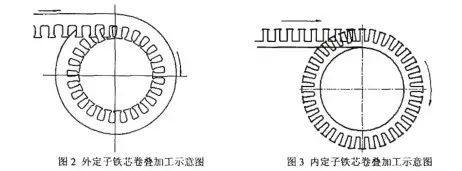

1.4 外、内定子卷叠工艺

电机铁芯分为外定子与内定子。两种定子的卷叠加工工艺在前删是相同的,只是内定子在成型完毕后需压装 内压架而 已,其具体加工艺如下:

(1) 车用发电机定子卷铁芯 (简称外定子铁芯):冲齿形带料——卷绕——焊接——整形,如图2。

(2) 电动机内定子卷铁芯 (简称 内定子铁芯 ):冲齿形带料——卷绕——焊接——整形——压装内支架 ,如图3。

显而易见卷叠工艺避免了传统工艺中边角料和中间圆料的浪费问题,废料只有嵌线槽部分 ,这也是研究卷叠工艺的基本出发点之一。而单位铁芯制造工艺与先叠装后卷绕两种:[ 艺要求料材在冲裁时严格控制其尺寸精度,相对卷叠工艺而言实现难度更大。而卷叠工艺的节材节能,易实现 自动化生产模式 ,符合现代化生产的理念 。

2 卷绕机构简介

自卷叠工艺被提出以来 ,国内外就有人先后从事研究相关卷绕机构工作,在我国福建农林大学的专家们率先对卷叠机进行研究并成功研发出相关样品。电机铁芯卷叠机作为实现卷叠工艺专用机构,其主要功能就是将冲裁后的齿形带料由直线卷绕成圆,并保证带料在弯曲成型后各圈的齿形能够吻合对齐,而后叠加形成一个标准的电机定子铁电芯。卷绕机构的工作原理,从各图书数据库可查阅的资料上看主要分为有销驱动和无销驱动两种方法实现。有销驱动相当于拉牵引,无销驱动相当于推牵 引,各有长处和不足。

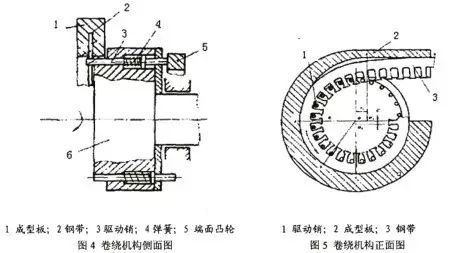

2.1 有g~j- qg动卷绕机构

采用变形后销驱动成型。钢带由高速冲压成型,当钢带进入成型板时,被成型板夹持使其紧贴成型板,成型板两个内侧面在钢带运动过程中限制其两侧位移同时提供钢带的侧向压力,避免了钢带在变形起皱现象的产生。驱动销与驱动盘相连 ,在连接处装有伸缩弹簧,当齿形钢带进入成型板时,驱动销在端面凸轮的作用下有规律地连续进入钢带齿槽带动钢带使其进入成型板的弯曲变形区,并成型板的两个内侧面夹持下发生弯曲变形,完成一圈卷绕工序。齿形带料离开变形区时驱动销又在弹簧的作用下退出钢带齿槽回位等待继续下一次驱动工作。如此往复就形成了一个卷叠过程 。其原理示意图如图4,图5所示。

2.2 无销驱动卷绕机构

无销驱动与有销驱动所不 同的是,在卷绕机构中没有驱动销 ,卷绕变形的驱动力来 自外部推力,一般有齿状推轮和摩擦推轮两种见图 (6 ),其它部分基本相似 。由于无销驱动的成型机构比较 自由,对卷绕铁芯 的尺寸适应能力比较强,具有一定的柔性,所 以在外定子铁芯卷绕技术中,使用 比较广泛 ,但由于铁芯结构的特殊性,内定子铁芯无法使用无销驱动方式。

3 讨论

就以上卷构机构原理进行研究,发现在钢带成型过程中存在两个关键问题 。

(1) 在卷绕过程中,如何克服带动钢带进行弯曲变形的驱动销与齿形带料齿槽的之间的干涉问题,因为齿槽的加工误差的累积最终会导致驱动盘上的驱动销无法连续地插入钢带齿槽内,而出现所谓的干涉现象 ,这是卷绕机构的难点之一。

(2) 变形回弹值处理问题 ,虽然在卷绕机构中带料的轭部完全由成形板夹持 ,但因其宽部较大当成型完毕时钢带的回弹值肯定也比较大,如何在成型后续阶段处理回弹问题也是此类机构的所解决的重点之一。在卷绕机构中如何克服这两个关键问题是研发相关专用设备的核心所在。根据以上工艺进行钢带成型 ,曾有相关论文[9~16J发表过解决上述两个问题的方案,主要是 以经验公式为主不断试验得来的,即使解决了上述所存在问题也难以实现大批量的推广 。因为到目前为止,在针对不同的产 品设计专用卷绕设备时都是通过传统实验的方法不断摸索相关参数,这不仅极大程序上延长了了设备的开发周期,还严重制约了卷叠新工艺的推广应用。定子铁芯卷叠过程实质就是一个材料弯曲变形的过程 ,其推广的理论基础是钢带卷料的变截面非稳态弯曲变形机理。解决材料弯曲塑性变形机理,材料流动情况,是设计卷绕装置的理论依据。从现有资料上看,在国内外,卷绕装置的设计基本上采用传统实验的方法来获得相关参数,而有关理论研究和相关物理数学模型的建立尚未发现(经上海图书馆、上海技情报检索证明,没有检索到有关理论文章)。

综上所述:(1) 开展钢带变截面非稳态弯 曲变形机理研究的课题研究,建立相应的有关参数的关系模型,为卷绕专用设备的设计提供计算依据;(2) 开发新型的能够适应于多种规格结构的新型柔性卷绕机构或设备 ,也至关重要 。对缩短卷绕新工艺在新产品中的推广应用周期提高行业竞争力具有重要的意义,这也是电机铁芯卷绕机构的未来的发展趋势。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。